仪表管梁是新能源汽车驾驶室仪表台及其他电气部件的承载零件,φ50 mm的钢管在模具上两端径向压扁,要求压扁部分轴线有效长度50 mm、宽度71 mm,开口距离10 mm。经向压扁试验发现,钢管压扁部分内部产生凸起畸变,达不到图纸要求。现运用有限元分析方法研究钢管径向压扁过程中畸变的规律,设计1副抽芯式径向压扁模具。

1管段径向压扁试验

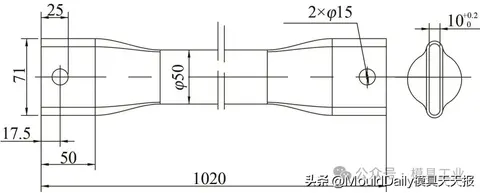

仪表管梁材质为20号钢,壁厚t=2.5 mm,外径D=50 mm,压扁有效长度L=50 mm,D/t=20,在20~40内,L<D,属于薄壁短管段压扁,压扁后内壁开口间距为10

mm,精度要求高,零件结构如图1所示,现只讨论压扁不涉及冲孔。

图1 仪表管梁

径向压扁试验钢管选用20号钢,壁厚t=2.5 mm,标距长度L0=100 mm,在WDW-100数控万能试验机上进行。在钢管压扁初期圆弧段被展平,展平部分与上、下模贴合;在钢管压扁中后期,展平部分向钢管中心逐渐凸起产生形状畸变,如图2所示,达不到图纸要求,管壁凸起部分最小间距为5 mm,单侧凸起为2.5 mm。

图2 形状畸变

2原因分析

2.1有限元分析

钢管径向压扁有限元模型如图3所示,根据钢管压扁模具实际数模建立,在Dynaform软件上对钢管径向压扁进行了有限元分析。为提高分析精度,对钢管进行六面体实体单元划分,钢管壁厚方向划分单元尺寸为0.5 mm,采用5层网格,实体网格划分后导入Dynaform;上、下模四边形壳单元网格划分网格尺寸为10 mm;钢管材质为20号钢,采用弹塑性材料模型,库伦摩擦系数取0.15,上模下压速度为2 000 mm/min。分析结果如图4所示,与管段径向压扁试验结果(见图2)基本相同。

图3 有限元模型

图4 成形极限图

2.2压扁过程分析

在钢管压扁初期,上、下圆弧面被模具零件压成2个相互平行的平面,即ab∥cd,整体呈现长圆形,如图5所示。

图5 平面形状

单元位移轨迹如图6所示,a、b、c、d四个端点在压扁过程中沿模具零件上、下表面向外横向扩张,受到模具零件表面摩擦阻力,钢管圆弧变成平面后不再塑性变形而受压应力作用,塑性变形区主要集中在两侧圆弧区域。在整个压扁过程中,压扁力逐步增大,如图7所示。在压扁初期,ab、cd长度较短,而t/ab较大,刚度也较大,同时压扁力不大,所以压平部分没能压缩失稳而保持平面状态。随着模具下压行程增加,压扁力也逐步增加,平面部分越来越长,模具成形力所产生的正压力越来越大,材料的横向流动愈加困难,刚度越来越小,同时两侧圆弧部分材料的挤入,平面部分则发生失稳向钢管中心方向不断凸起畸变。压扁行程与钢管宽度、单边凸起关系如表1所示,截面形状如图8所示。

图6 单元位移轨迹

图7 压扁力载荷曲线

表1 压扁行程与宽度及单边凸起关系 ( mm )

图8 截面形状

3模具设计

在压扁过程中钢管由长圆形向畸变状态过渡,以斜楔作为驱动部件插入芯板,作为支撑实现钢管的压扁,设计插入芯板式斜楔压扁模具,模具结构如图9所示(因模具左右对称,所以呈现一半)。

图9 模具结构

1.斜楔 2.滑动导柱组件 3.复位弹簧 4.滑块座 5.滑块 6.芯板连接板 7.芯板 8.上模 9.下模 10.钢管 11.弹簧 12.托料板 13.弹簧 14.压料板

3.1斜楔机构设计

芯板插入钢管过早,则芯板宽度小,影响压扁质量;芯板插入钢管过晚,钢管内壁已向钢管中心方向凸起,妨碍芯板插入。当压扁行程达到15.3 mm时,滑块开始运动,滑块前进3 mm;当压扁行程为16.9 mm时,芯板开始插入钢管,压扁结束时芯板插入钢管34 mm,大于φ15 mm孔到钢管边沿25 mm的距离。斜楔运动如图10所示,滑块倾角为28°。滑块开始运动状态如图11所示,为了保证滑块运动时受力平衡,斜楔与滑块开始接触时合力的作用点B的法向力与滑动面交点A不能超出C点,滑块的长度W=90 mm,须大于滑块高度H=73 mm。斜楔与滑块均选用Cr12MoV冷作模具钢,热处理硬度为58~62 HRC。

图10 斜楔运动

图11 滑块开始运动状态

3.2芯板设计

根据Dynaform的分析结果,当压扁行程为16.9 mm时,芯板开始插入钢管,钢管与芯板如图12所示,芯板宽度为35 mm,为防止钢管内壁平面部分过早凸起,芯板底面高于钢管内壁平面部分1 mm。因为钢管在压扁过程中上、下侧壁不断向中心凸起,芯板受到挤压力,为延长芯板的使用寿命,芯板连接板作为芯板与滑块的过渡连接,具有上、下浮动自动调节功能,芯板连接板材质为2.5 mm厚的65Mn弹簧钢。芯板选用Cr12MoV冷作模具钢,热处理硬度为58~62 HRC。芯板无论插入还是拔出所受阻力均较小,芯板连接板满足强度要求。

图12 钢管与芯板截面形状

3.3模具装配

模具上、下模属于主要的工作部件,材质选用Cr12MoV冷作模具钢,上、下模方料二维粗加工完毕后分别用螺钉固定于上、下模座,使用销钉定位,然后在数控机床上三维粗加工工作型面,粗加工完成后上、下模热处理至58~62 HRC,然后装配在模座上精加工上、下模的工作型面。

4模具调试

首次试模钢管压扁部分达到了图纸公差要求,能够批量生产,如图13所示。模具缺点是滑块没有强制回程块,滑块只靠弹簧力回程响应稍慢,影响效率。模具对钢管下料要求较高,钢管切割端口不能有太长的毛刺,否则需及时清理,钢管的内表面质量不能有锈蚀。

图13 批量生产零件

▍原文作者:尚子民,尚家荣

▍作者单位:山东金彭新能源科技有限公司

渝公网安备50010502503425号

渝公网安备50010502503425号

评论·0