导读:2025年3月29日,一辆小米SU7(图片|配置|询价)在高速撞击后爆燃,3名乘员不幸遇难。这场悲剧将矛头直指其搭载的CTB一体化电池技术——号称拥有14层硬核防护的电池系统,为何未能抵御碰撞冲击?我们拆解事故数据,揭开锂电池安全的技术真相。

一、电池设计:创新与隐患并存

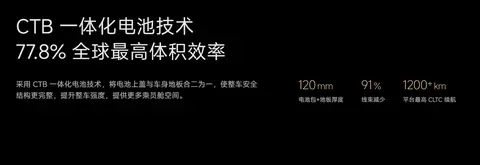

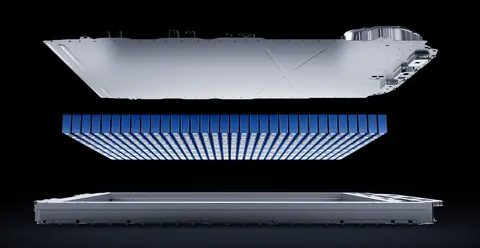

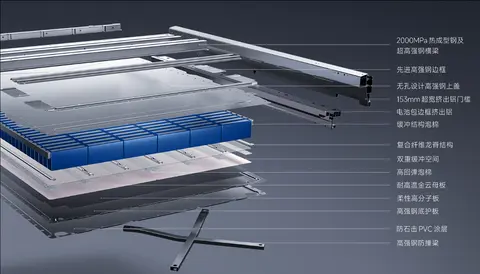

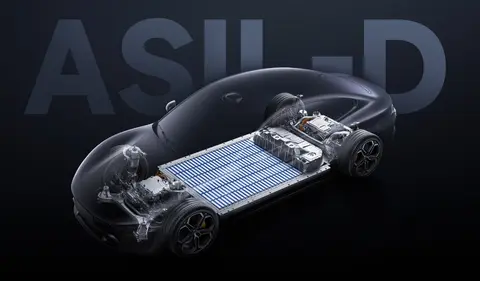

小米SU7搭载的CTB一体化电池技术,曾被宣传为“行业安全标杆”。其核心创新在于电芯倒置设计:通过将泄压阀朝下,引导高温高压气体从底部排出,避免威胁乘员舱。配合14层物理防护(3层顶部支撑+3层侧碰防护+8层底部防护),宣称可抵御1000℃高温及3.6倍冲击力。

然而事故暴露设计缺陷:

- 底部防护脆弱性

碰撞中,28cm×30cm水泥桩直接击穿电池包底部,导致电芯短路。CTB技术为提升空间利用率,将电池与车身深度整合,削弱独立防护能力。 - 隔热材料减配

量产车型相比测试车减少部分气凝胶隔热层,电芯间165片气凝胶未能在极端冲击下阻止热扩散。 - 冷却液导电风险

虽采用导电率仅为传统冷却液1/40的特殊配方,但剧烈碰撞仍导致冷却管路破裂,电解液泄漏加剧短路。

二、热失控链式反应:15秒致命燃烧

从碰撞到爆燃仅15秒,揭示三元锂电池的固有风险:

- 碰撞瞬间(0秒):水泥桩击穿电池包,电芯隔膜破裂引发内短路,温度骤升至500℃。

- 3秒后:电解液分解释放氢气、甲烷等可燃气体,浓度达爆炸极限。

- 7秒:高压电弧引燃气体,火焰从底部缺口喷出,引燃车舱内饰。

- 15秒:火势突破14层防护,车内温度超800℃,彻底封死逃生通道。

对比磷酸铁锂电池,三元锂能量密度高但热失控风险增加40%,而小米SU7标准版为追求续航选用三元锂方案。

三、行业对比:安全设计差距显现

与特斯拉、比亚迪等相比,小米电池防护存在明显短板:

车企 | 核心技术 | 底部防护 | 热失控抑制 |

小米 | CTB电芯倒置 | 8层钢板+复合材料 | 单面冷却+气凝胶 |

特斯拉 | 4680结构胶填充 | 12cm超高强度框架 | 六面冷却+防火墙 |

比亚迪 | 刀片电池纵向排列 | 蜂窝铝板+陶瓷涂层 | 自研阻燃电解液 |

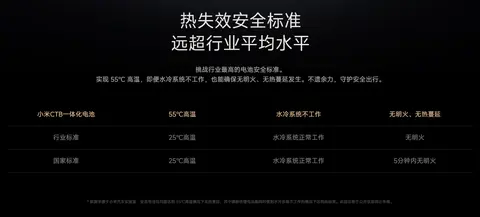

此次事故中,小米电池包抗穿刺能力未达国标GB 38031-2020要求,碰撞后30秒内即出现明火,远低于行业标杆的“5分钟逃生窗口”。

四、技术反思:安全与性能的平衡难题

- 能量密度陷阱

涉事电池能量密度达255Wh/kg,但高密度意味着更薄隔膜和更高活性材料比例,安全边际降低。 - 测试标准滞后

现行国标仅考核静态穿刺、挤压,未模拟真实车祸中的复合冲击(如碰撞+翻滚+浸水)。 - 应急机制缺失

碰撞后0.07秒全车断电,但高压隔离延迟0.5秒,导致电子解锁失效;机械拉手隐藏在内饰板下,错过黄金逃生时间。

五、未来破局:固态电池与云端监控

- 固态电解质

采用无液态电解质的固态电池,可从根本上消除爆燃风险。宁德时代计划2026年量产相关技术。 - 双路电源冗余

借鉴蔚来双12V电源设计,确保碰撞后车门解锁、应急呼叫等功能正常。 - 云端安全监控

实时上传电池健康数据,结合AI预判热失控风险。小米已投入2.6亿升级BMS算法。

结语:这场事故撕开了新能源汽车“续航竞赛”背后的安全疮疤。当车企用“14层防护”等营销话术包装技术时,更需警惕真实场景中的系统性风险。电池安全没有捷径,唯有将每一层防护都经得起死神撞击,才能真正守护生命红线。

(注:本文数据综合事故通报及行业分析,截至2025年4月2日)

追踪前沿汽车动态,别犹豫,赶紧点关注!

渝公网安备50010502503425号

渝公网安备50010502503425号

评论·0